- Общие сведения

- Предназначение приборов для измерения

- Классификация КИП

- Аналоговые и цифровые

- Для давления и тока

- Слесарные инструменты

- Специальные устройства

- Деление по способу снятия измерений

- Приборы прямого действия

- Приборы сравнительные — Компаративные измерительный приборы

- Измерительные инструменты: виды и назначение

- Поверочные линейки

- Поверочные призмы

- Штангенглубиномеры

- Штангензубомеры

- Штангенциркули

- Микрометры

- Нутромеры

- Угломеры

- Радиусные и резьбовые шаблоны

- Кронциркули

- Штангенрейсмасы

- Щупы

- Концевые меры длины

- Наборы образцов шероховатости

- Основные правила использования и хранения измерительных инструментов

- Эксплуатация контрольно-измерительных инструментов

- Хранение измерительных инструментов

Общие сведения

Измерительный прибор — это устройство, позволяющее получить значение физической величины в заданном диапазоне. Этот показатель устанавливается по шкале прибора. В то же время техническое устройство позволяет перевести значение в более понятную для конкретного оператора форму.

В настоящее время список инструментов достаточно велик, но большинство из них предназначены для мониторинга какого-либо процесса. Это могут быть датчики температуры или охлаждения в кондиционерах, отопительных печах и другом оборудовании сложной конструкции.

Среди наименований измерительных приборов есть как простые, так и сложные приборы, в том числе и по конструкции. При этом области применения могут быть как узкоспециализированными, так и обширными.

Для того чтобы узнать больше о том или ином инструменте, необходимо рассмотреть определенную классификацию измерительных приборов и оборудования.

Предназначение приборов для измерения

Они предназначены для получения значения измеряемой величины в заданном диапазоне. Большинство измерительных приборов имеют устройства для преобразования измеряемой величины в сигнал измерительной информации и для отображения сигнала в наиболее воспринимаемой форме.

Такие устройства обычно включают цифровой дисплей, график, стрелочную шкалу или дисплей, который легко читать и записывать.

Компьютеризированные измерительные приборы автоматически записывают их на различные виды носителей информации.

Классификация КИП

Можно создать измерительные приборы для измерения различных переменных. В зависимости от характера измеряемой величины приборы можно разделить на

- Термометры и термопары . Они используются для измерения температурных показателей.

- Манометры . Они используются для измерения давления.

- Измерители уровня жидкости . Для измерения уровня, глубины и наполнения различных емкостей

- Расходомеры . Они измеряют поток жидкостей и газов.

Также существуют измерители для измерения влажности, плотности и состава различных газообразных веществ.

Манометры также подразделяются на различные типы.

- Для измерения значений давления

- Для измерения дифференциального давления

- Для измерения нормальных значений давления

Манометры подразделяются по принципу действия.

- Электрический контакт

- Механическая

Современные электронные приборы для измерения давления намного точнее обычных манометров.

Характерной особенностью всех приборов для измерения давления является их чувствительность. Приборы с высокой чувствительностью более чувствительны к небольшим изменениям измеряемого параметра.

Современные приборы оснащены протоколами передачи данных, которые позволяют автоматически передавать измеренные значения в центр управления процессом.

Аналоговые и цифровые

Аналоговые или цифровые приборы могут быть как цифровыми, так и аналоговыми. Первые считаются более удобными. Они преобразуют значения силы, напряжения или тока в числа, которые затем отображаются на экране.

Однако каждый прибор имеет внутри аналоговый преобразователь. Обычно это датчик, который снимает и отправляет показания, преобразуемые в цифровой код.

Хотя аналоговые приборы менее точны, они проще и надежнее. Существуют также разновидности аналоговых приборов и устройств, к которым относятся усилители и преобразователи. По ряду причин эти приборы лучше механических.

Для давления и тока

Все знакомы с названиями измерительных приборов, таких как барометры и гальванометры в школах или университетах. Первый используется для измерения атмосферного давления. Существуют жидкостные и механические барометры.

Жидкий сорт считается специализированным из-за сложности конструкции и специфики работы. Барометры, заполненные внутри ртутью, используются на метеорологических станциях. Они наиболее точны и надежны, позволяют работать при колебаниях температуры и в других условиях. Механическая конструкция относительно проста, но постепенно заменяется цифровым аналогом.

Амперметры используются для измерения тока в амперах. Шкала амперметра может быть измерена в стандартных амперах, а также в микро-, милли- и килоамперах. Лучше всего подключать такие устройства последовательно. Это уменьшает сопротивление и повышает точность.

Слесарные инструменты

Часто можно встретить слесарные измерительные инструменты. Наиболее важной характеристикой является точность измерения. Поскольку слесарные инструменты являются механическими, возможно измерение с точностью 0,005 или 0,1 мм.

Если погрешность измерения превышает допустимый порог, инструмент работает неправильно. В этом случае потребуется перешлифовать неисправную деталь или заменить весь узел. Поэтому при установке вала во втулку слесарь должен использовать не линейку, а инструмент с высокой точностью измерения.

Штангенциркули — самый популярный измерительный инструмент высокой точности. Но даже это не гарантирует, что первое измерение будет точным. Опытный мастер сделает несколько измерений, а затем переведет их в среднее значение.

Существует ряд операций, которые требуют высочайшего уровня точности. Они часто встречаются в микромашинах и крупных отдельных деталях. В таких случаях следует использовать микрометр. С его помощью можно проводить измерения с точностью до сотых долей миллиметра. Распространенным заблуждением является то, что он может измерять с точностью до микрометра, что не совсем верно. А в стандартных бытовых приложениях такая точность может и не потребоваться, поскольку достаточно текущей точности и допустимых значений.

Специальные устройства

Существует известный измерительный прибор, называемый угловой линейкой.

Его назначение — измерение угла наклона детали, а конструкция состоит из следующих элементов.

- Сам прибор имеет полудиск с размеченной измерительной шкалой.

- Эта линейка имеет собственный подвижный сектор со шкалой нониуса.

- Подвижная часть линейки удерживается на месте крепежным винтом.

Процесс измерения с помощью этой линейки прост. Заготовка помещается на линейку одним из своих краев. Его следует перемещать так, чтобы между краем и линейкой оставался равномерный и достаточный зазор. Затем сектор фиксируется винтом. Показания снимаются сначала с линейки, а затем с нории.

Измерительные приборы используются довольно широко во всех областях производства, бытовых, зажимных и строительных работ. Все они различаются по своему назначению и измерительной способности.

Все устройства можно разделить в зависимости от способа преобразования, типа выводимой и выводимой информации, назначения и других критериев. При хорошей классификации можно найти конкретный инструмент для конкретной задачи или операции.

Однако их основное назначение — измерение, регистрация и мониторинг производственных процессов. Рекомендуется использовать прецизионные измерительные приборы, но при этом оборудование становится более сложным. Для получения точных показаний необходимо учитывать большое количество факторов и параметров измерения.

Деление по способу снятия измерений

Помимо этого деления, измерительные приборы также можно разделить по способу измерения.

- Прямое действие

- Сравнение

Приборы прямого действия

К первой категории относятся приборы, в которых результаты измерений считываются непосредственно с дисплея.

Примерами являются манометры, амперметры, вольтметры и ртутные стеклянные термометры.

Манометры используются для измерения давления жидких или газообразных сред, которые не агрессивны к медным сплавам.

Эти манометры являются приборами прямого измерения.

Приборы сравнительные — Компаративные измерительный приборы

P353 Мост постоянного тока — Электроизмерительные потенциометры

Двойные чашечные весы, мосты сопротивления и гальванические потенциометры являются сравнительными приборами, поскольку измерения, которые могут быть получены с их помощью, сравниваются со значением известной величины.

Они известны как компараторы.

Они предназначены для обеспечения высокой чувствительности и низкой случайной погрешности измерений.

Измерительные инструменты: виды и назначение

Следующие типы измерительных инструментов используются в металлообработке, машиностроении и клещевых работах.

-

Микрометр.

-

Нумерометр.

-

Измерение журналов.

-

Суппорты.

-

Суппорты.

-

Суппорты.

-

Раздвижные линейки.

-

Приборы для измерения углов.

-

Калибровка призм.

-

Ванны.

-

Набор шаблонов шероховатости.

-

Измерение длины точек.

-

Зонды

-

Шаблоны радиусов и резьбы и т.д.

Рис. 1: Измерительные инструменты для металлообработки

Здесь мы расскажем о назначении, конструкции и использовании этих измерительных инструментов.

Поверочные линейки

Эти ручные измерительные инструменты используются металлообработчиками и мастерами других отраслей промышленности для контроля плоскостности и отклонений от плоскостности на поверхности изделий и деталей. При изготовлении оснастки используются сталь и чугун. требования изложены в ГОСТ 8026-92.

В данной категории представлены следующие типы измерительных инструментов: поверочные линейки.

— LT — это треугольная остроконечная линейка. Эти измерительные инструменты проверяют плоскостность и прямолинейность поверхностей путем определения линейных отклонений, а также светового зазора в «проходящем свете».

Рисунок 2: Сплющенная треугольная линейка

Этот тип измерительного инструмента имеет в поперечном сечении равносторонний треугольник. На каждой стороне имеются радиусные вырезы.

— BF — Нивелирная линейка, наклоненная с обеих сторон. Они используются в клещевых, инспекционных и валочных операциях.

Фото 3: Двусторонняя скошенная линейка

Эта линейка имеет ножевидную форму. Линейки с классами точности 1 и 0 изготовлены из высококачественной закаленной стали. Весы длиной более 200 мм оснащаются термопрокладкой.

— LF — это четырехсторонняя верньерная линейка. Эти инструменты имеют 4 рабочие кромки. Угол составляет 90°. Для удобства они оснащены ручкой. Линейки типа LF выпускаются с классом точности 0 и 1.

Фото 4: Т-образная шкала лонжерона

— BF — двутавровая линейка.

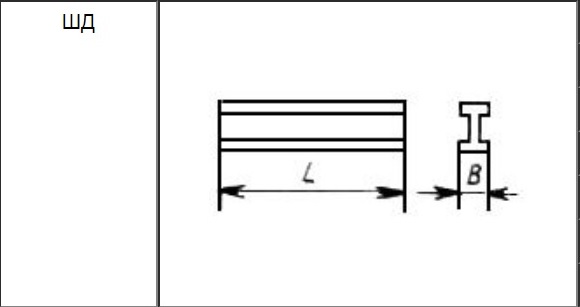

Фото 1: Конструкция измерительной ленты для измерения поперечного сечения двутавровой балки

Эти измерительные инструменты для слесарей изготовлены из высокоуглеродистой инструментальной стали, такой как St50 и U7. Классы точности — 0, 1 и 2.

— SP — Испытательные линейки для прямоугольных сечений. Они используются для проверки плоскостности и прямолинейности плоских поверхностей при сборочных работах и сборке машин.

Фото 5: Прямая линейка квадратного сечения

Этот тип измерительного инструмента также изготавливается из высокоуглеродистой инструментальной стали марок U7 и St50. Твердость рабочей поверхности не менее 51 HRC.

— SHM и SHM-TK — это линейки мостового типа. Они имеют широкую рабочую поверхность. Они изготавливаются из чугуна (SM) и гранита (SM-TC).

Фото 6: Дальномер типа «Bridge»

Рабочие поверхности этих измерительных инструментов могут быть либо сформированы, либо отшлифованы. Эти приспособления используются для контроля качества плоскостей станков, столов и других изделий, а также для сборки различного оборудования.

— UT — угловые триангуляционные линейки. Они имеют две пересекающиеся поверхности, образующие угол 45, 55 или 60°.

Рисунок 7: Угловая треугольная линейка

Эти измерительные инструменты подходят для проверки плоскостности пересекающихся поверхностей с помощью шлема.

Другие типы прямолинейных линеек используются реже.

Поверочные призмы

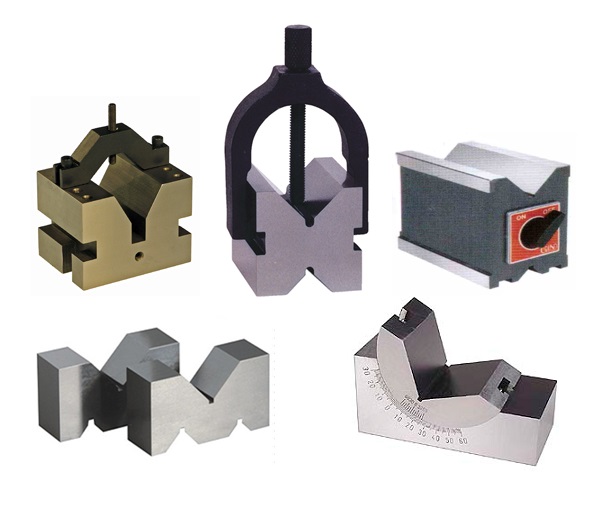

Наиболее распространенным применением этих типов измерительных инструментов является разметка, позиционирование и выравнивание валов и осей.

Рисунок 8: Призма Кэмпбелла

Контрольные призмы также могут использоваться для проверки параллельности и перпендикулярности заготовок. Другое применение — зажим заготовок при механической обработке.

Штангенглубиномеры

Они используются для измерения глубины пазов и отверстий. Это часто требуется в.

-

Ремонт машин и компонентов.

-

Обработка деталей на различных станках.

-

Здание.

-

Другие задачи.

Изображение 9: Цифровые штангенциркули

С помощью механических штангенциркулей можно измерить глубину отверстий и пазов с точностью 0,05-0,1 мм. Электронные измерительные инструменты имеют точность 0,01 мм.

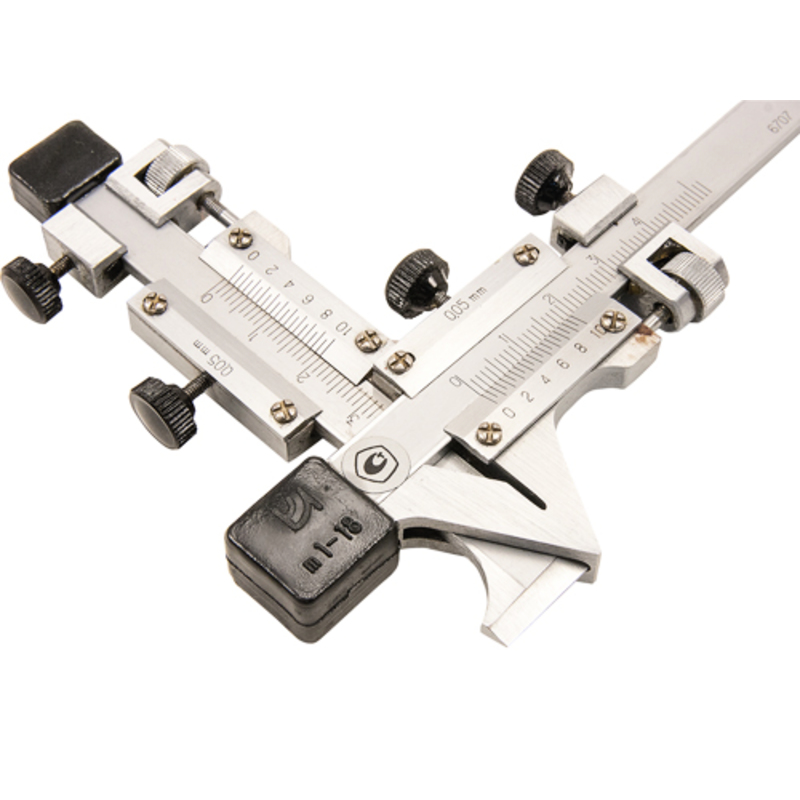

Штангензубомеры

Штангенциркуль представляет собой комбинацию штангенциркуля и глубиномера. Прибор используется для измерения зубьев реечных шестерен. Устройство имеет две полосы, горизонтальную и вертикальную.

Изображение 10: Суппорт

Горизонтальная линейка используется для измерения толщины зубов, а вертикальная — для измерения высоты.

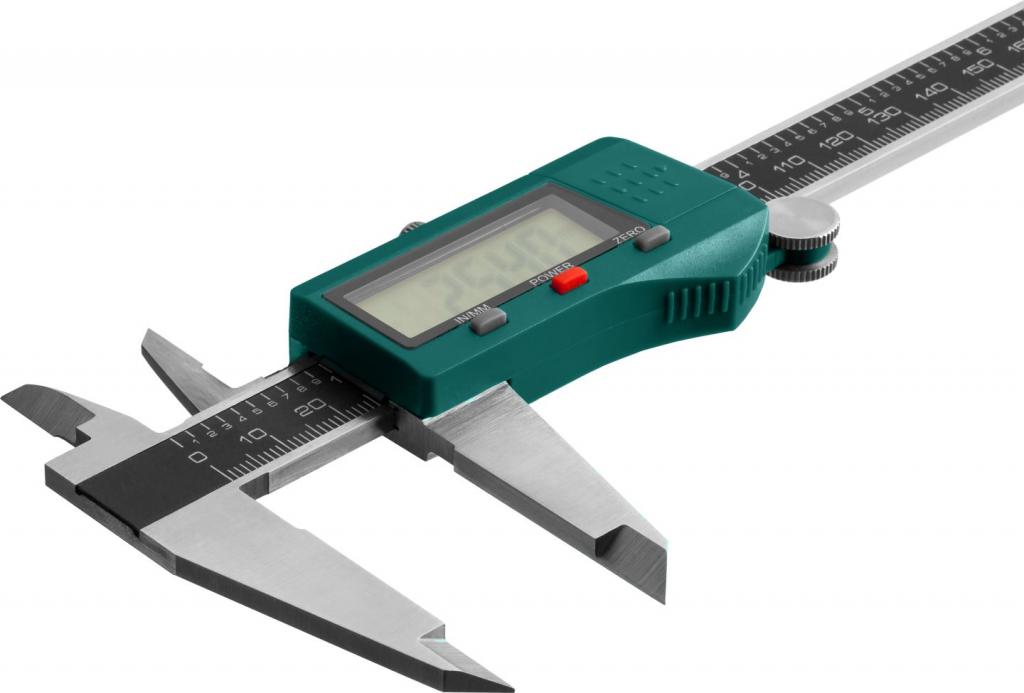

Штангенциркули

Штангенциркули — это универсальные измерительные инструменты, используемые в машиностроении и металлообработке для определения линейных (внешних и внутренних) размеров деталей и изделий. Штангенциркули могут быть механическими или электронными.

Рисунок #11: Электронные штангенциркули

Для измерения линейных размеров заготовки

-

Зажмите его клещами измерительного прибора.

-

Закрепите раму установочными винтами.

-

Вытяните заготовку.

-

-Прочитайте инструмент.

Микрометры

Данный тип измерительного инструмента предназначен для определения линейных параметров различных деталей и изделий.

Рисунок №12: Обычный механический микрометр

Использование микрометров варьируется в зависимости от типа инструмента.

-

Гладкая. Они используются для измерения внешних размеров деталей и изделий абсолютно простым методом.

-

Angular. Используется для измерения ножей и лезвий.

-

Типы листов. Они используются для измерения толщины листов и полос.

-

Резьбовые шины. Для измерения метрической или имперской резьбы.

-

Трубы. Назначение этого типа измерительного инструмента — измерение диаметра труб.

-

Инструменты для измерения зубчатых колес. Для измерения размеров зубьев.

-

Рычажные инструменты. Они используются для измерения точных деталей.

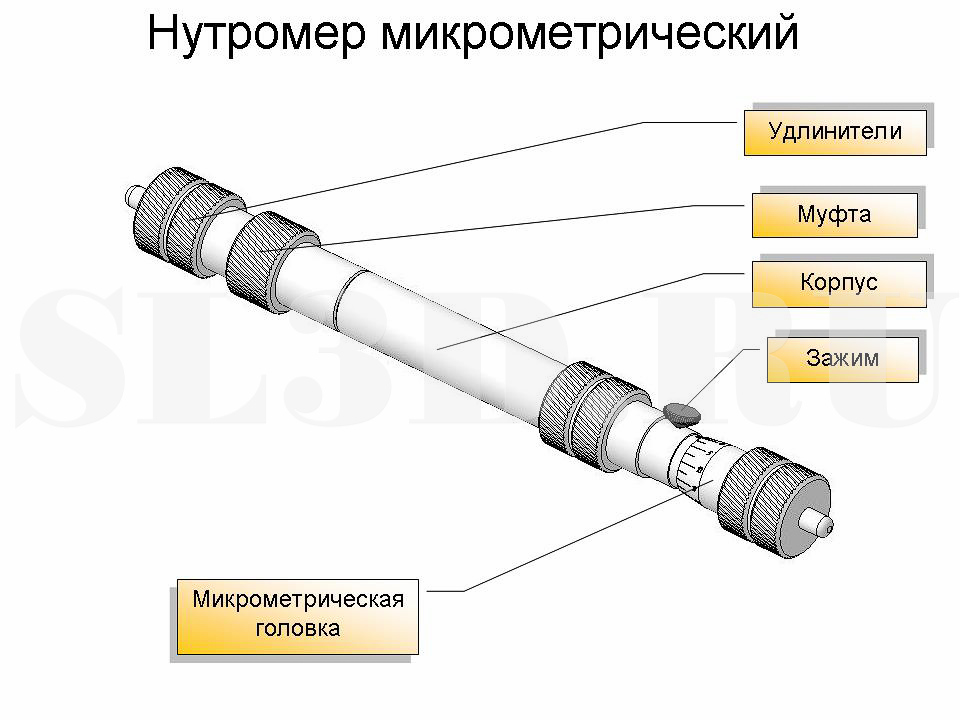

Нутромеры

Их назначение — определение размеров отверстий, пазов и внутренних поверхностей различных деталей и изделий.

Фотография #13: Нитраторы

Существует две основные разновидности манометров.

1. микроизмерительные приборы. Эта группа инструментов используется для абсолютных измерений. Микрометрические штангенциркули состоят из стержня с измерительной головкой, жестко закрепленного барабана и микрометрического винта. Для увеличения размеров используется специальный удлинитель.

Рисунок #2: Конструкция микрометра

Измерения проводятся по следующей схеме.

1. перпендикулярно оси вращения детали.

2. Один конец манометра прикладывается к внешнему краю отверстия.

3. другой конец перемещается по наклонной поверхности.

4. винт микрометра затягивается для получения результата.

Микрометр с точностью до 0,01 мм.

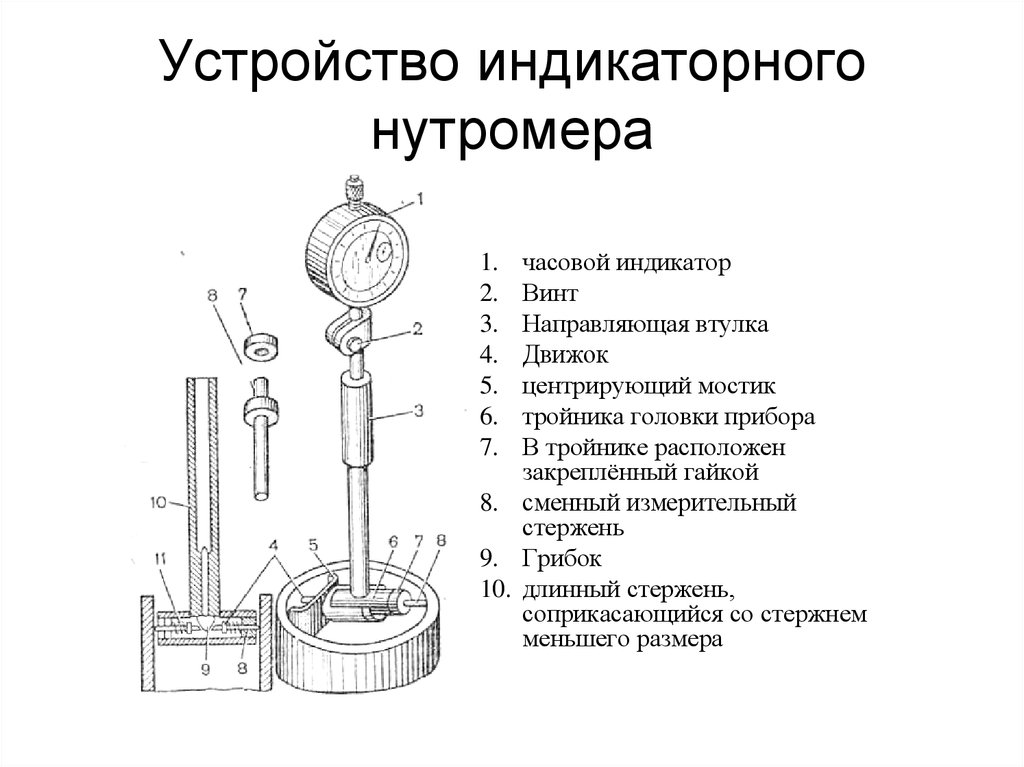

2 индикаторных манометра. Они используются для относительных измерений. Стандартные индикаторные штангенциркули состоят из индикаторной головки циферблатного типа и измерительной части.

Иллюстрация 3: Конструкция индикаторных суппортов

Индикатор имеет две шкалы. Первая указывает количество полных оборотов на второй шкале, а вторая — размер в пределах 1 мм на шкале 0,01 мм.

Для измерения выдвигается штанга прибора. Стандартное расстояние составляет 10 мм. Предел измерения увеличивается за счет использования дополнительных стеблей.

Исходя из этого, для проведения измерения используется следующая процедура.

-

Измерительный инструмент помещается в отверстие, строго перпендикулярное его оси.

-

Если прибор плавно покачать, наклон стрелки укажет, вправо или влево идет измерение.

Если стрелка отклоняется вправо, диаметр измеряемого отверстия меньше указанного значения; если стрелка отклоняется влево, диаметр больше указанного значения.

Угломеры

Эти измерительные приборы используются для проверки точности углов между деталями машин, узлами, компонентами и поверхностями.

Измерители угла зажима используются в металлообработке. Они оснащены весами Norius для высокоточных измерений.

Рис. 14: Слесарный угломер

Радиусные и резьбовые шаблоны

Эти измерительные инструменты широко используются в слесарном деле. Шаблон — это набор пластин из углеродистой стали, предназначенных для проведения контрольных операций.

— Шаблоны радиуса. Они используются для определения радиуса кривизны вогнутых и выпуклых поверхностей. Выпуклые пластины используются для измерения внутреннего диаметра отверстия, а вогнутые — для измерения внешнего диаметра.

Изображение 15: Радиусные измерительные приборы

— Измерители резьбы. Они используются для проверки параметров метрической и имперской резьбы. Такие характеристики, как.

-

Номинальный шаг (метрическая резьба).

-

Количество нитей на дюйм (дюймовая резьба).

Рис. 16: Резьбомеры

Для проведения измерений манометр прикладывается к проверяемой поверхности.

Кронциркули

Зубило — один из самых древних измерительных инструментов. Он используется уже более 2 500 лет. Штангенциркули используются для сравнения реальных размеров изделий и деталей с эталонными значениями.

Фото 17: Суппорты

Эти измерительные инструменты используются для определения

-

Линейные размеры деталей (высота, длина, ширина, толщина, диаметр).

-

Характеристики и проекция стен.

-

Характеристики ступеней, перемычек и распорок.

Процедура измерения внешних размеров детали выглядит следующим образом.

1. Раздвиньте ножки инструмента на нужное расстояние.

2. Ножки сводятся вместе, пока не коснутся проверяемой детали.

3. измеряется расстояние между ногами.

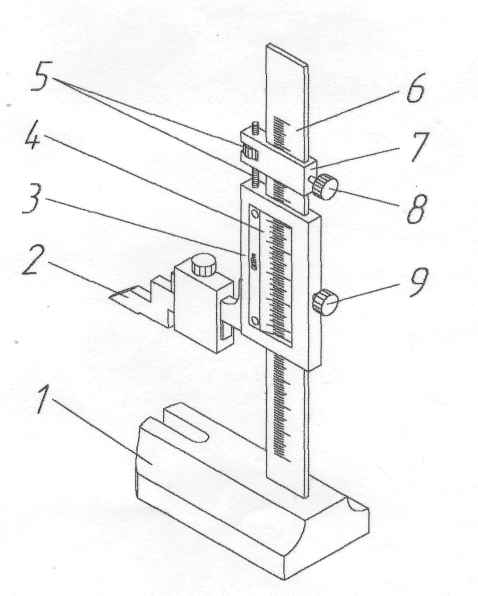

Штангенрейсмасы

Подходит для вертикальной разметки деталей и для определения высоты объектов.

Рисунок 4: Конструкция суппорта

Инструмент состоит из следующих элементов.

1. тяжелое основание (обычно из чугуна)

2. измерительная призма (для измерения высоты) или позиционирующие ножки (для вертикальной разметки деталей).

3. основная рама.

4. Нониус.

5. винтовая пара.

6. стержень с измерительной лентой.

7. микрометрическая рамка.

8. зажим микрометра.

9. основной зажим.

Техника проведения испытаний следующая.

1. суппорты откалиброваны.

2. инструмент подносят к заготовке (инструмент должен быть закреплен на твердом основании).

3. основная измерительная рама перемещается до тех пор, пока индексирующая призма не окажется в полном контакте с поверхностью проверяемой детали.

4 Обе шкалы зажимаются.

5. результаты считываются. показания Нониуса добавляются к основной шкале.

Цифровые штангенциркули являются наиболее точными.

Рис. 18: Цифровые штангенциркули

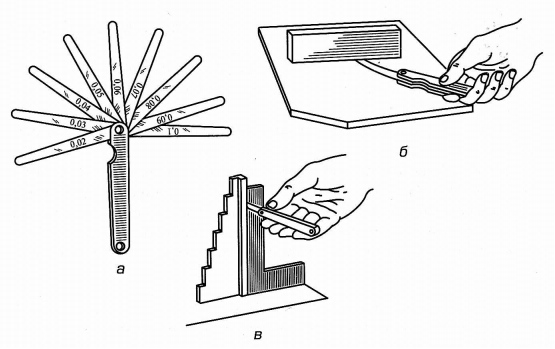

Щупы

Их можно приобрести в наборах. Они содержат измерительные полоски разной толщины. Они варьируются от 0,02 до 1 мм.

Рис. 19: Измерительные щупы

Зазор между поверхностью заготовки и соединяемой деталью определяется с помощью щупа.

Рис. 5: Измерение зазора с помощью контактного зонда

Для измерения зазора пластина (одна или две) вставляется в зазор до тех пор, пока один из измерительных инструментов не выдаст соответствующую толщину.

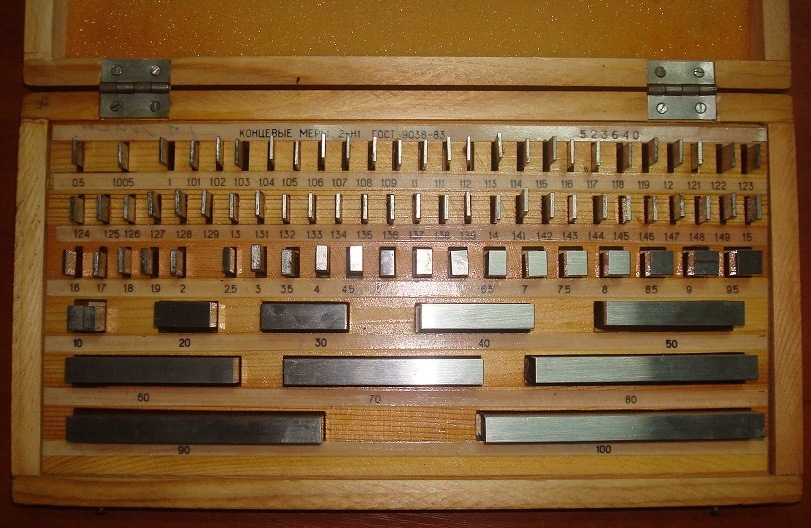

Концевые меры длины

Это полированные контрольно-измерительные инструменты, изготовленные из высоколегированной стали или керамики. Инструменты поставляются наборами в деревянных или пластиковых ящиках. Каждая плитка помещается в определенную коробку. Размеры инструментов указаны ниже.

Рис. 20: Меры длины стали

Используются терминальные меры длины.

-

Проверка точности различных измерительных приборов.

-

Ремонт станков и другого промышленного и слесарного оборудования.

-

Маркировочные работы.

-

И другие операции.

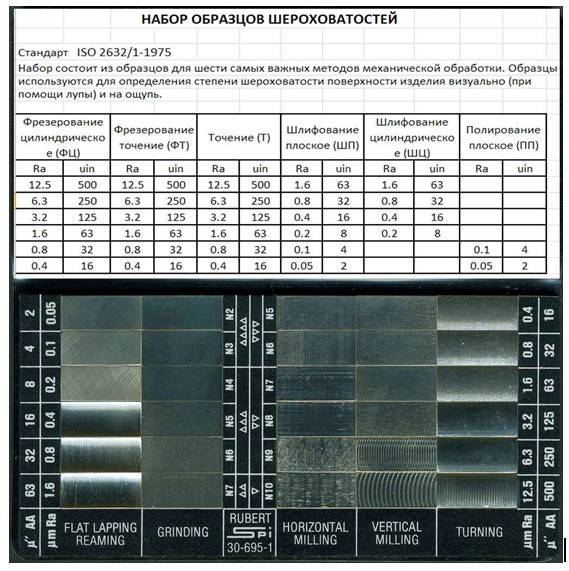

Наборы образцов шероховатости

Используется для решения следующих задач

-

Контроль шероховатости металлов и металлоконструкций

-

Определение качества поверхностей в труднодоступных местах

-

Оперативные проверки качества деталей и изделий на всех этапах производства.

Этот тип измерительного инструмента также производится в наборах и упаковывается в специальные коробки.

Рис. 21: Набор шаблонов шероховатости

Шаблоны шероховатости используются для контроля поверхностей после таких операций, как

-

Поворот лица.

-

Скучно.

-

Токарная обработка на токарном станке.

-

Цилиндрическое фрезерование, торцевое фрезерование и поперечное фрезерование.

-

Шлифование (чашечное, цилиндрическое, плоское, торцевое).

Контроль, основанный на принципе визуального и тактильного сравнения полученной поверхности с эталоном.

Основные правила использования и хранения измерительных инструментов

Знать, как правильно использовать и хранить измерительные инструменты, используемые слесарями, механиками и другими ремесленниками.

Эксплуатация контрольно-измерительных инструментов

1. Для всех измерительных приборов имеются инструкции по эксплуатации. Всегда читайте эти инструкции перед использованием или хранением оборудования.

2. Не прилагайте чрезмерных усилий при зажатии инструмента. Существует не только риск неточных показаний, но и риск поломки зажимов.

3. Перед измерением измеряемую деталь или детали следует очистить от грязи и заусенцев.

4 При необходимости смажьте измерительный инструмент.

5. по окончании работы инструмент должен быть очищен, смазан и убран в футляр.

6. изделие необходимо защищать от влаги, падений и ударов.

7. температура измеряемых частей и изделий должна быть в пределах от +15 до +20°C. Таким образом, результаты измерений будут максимально точными.

8. измерение заготовки должно проводиться при выключенном станке.

9. между измерениями приспособление должно быть помещено на сухую и чистую поверхность.

10. необходимо регулярно проверять работу измерительных инструментов.

Хранение измерительных инструментов

-

Храните измерительные приборы в сухом и отапливаемом помещении.

-

Рекомендуется хранить приборы в соответствующих футлярах и тубусах, чтобы защитить их от нежелательных воздействий.

-

Рекомендуемая температура хранения составляет от +10 °C до +35 °C.

-

Воздух не должен содержать коррозийных примесей.

-

Перед хранением следует отсоединить измерительные поверхности и ослабить зажимы.

Рис. 22: Хранение измерительных приборов

Соблюдение приведенных выше правил поможет получить наиболее точные результаты измерений и продлить срок службы контрольно-измерительного прибора.