- Сферы применения

- Особенности конструкции и принцип действия

- Устройство

- Подводы

- Рабочие колеса

- Отводы

- Уплотнения

- Подшипники

- Осевые усилия и кавитация центробежных насосов

- Дополнительные элементы конструкции

- Основные разновидности

- По конструкции узлов

- По способу расположения

- По типу перекачиваемых сред

- По количеству ступеней насоса

- По типу уплотнения вала

- По типу соединения с электродвигателем

- По назначению

- Прочие разновидности

- Материальное исполнение насосов

- Металлическое исполнение

- Футерованные и пластиковые исполнения

- Материалы уплотнительных колец

- Важные условия использования центробежных насосов

- Рекомендации по выбору модели

- Лучшие производители центробежных насосов для подачи воды

- Рекомендации по установке центробежных насосов

- Подготовка к работе

- Заливка воды из трубопровода

- Заливка воды из резервуара

- Эксплуатация и ремонт

- Распространенные поломки центробежных насосов и методы их устранения.

- Приборы и арматура

- Преимущества и недостатки

Сферы применения

Сегодня центробежные насосы успешно используются практически везде благодаря своей универсальности, высокой эффективности и надежности. Среди наиболее популярных областей применения центробежных насосов можно назвать следующие

- Организация технического водоснабжения на предприятиях различных отраслей промышленности.

- Перекачка и транспортировка различных видов технических жидкостей между производственными предприятиями.

- Оборудование для систем орошения сельскохозяйственных культур и подачи воды на животноводческие фермы.

- Организация систем водоснабжения в населенных пунктах.

- Оборудование для систем автономного водоснабжения, используемое владельцами загородных домов и дач для обеспечения бытовых нужд и организации полива растений на собственном участке.

Гигиенические центробежные насосы для пищевой, фармацевтической и косметической промышленности

Для того чтобы понять причины универсальности и высокой эффективности центробежных гидравлических машин, необходимо разобраться в структурных элементах их состава и принципе работы.

Особенности конструкции и принцип действия

Если рассматривать установку центробежного насоса в разрезе, то в конструкции такого оборудования можно выделить следующие элементы.

- Электродвигатель как приводной элемент центробежного насоса. Внутренняя часть центробежного насоса, где расположен приводной двигатель, тщательно герметизирована, чтобы защитить силовой агрегат от контакта с перекачиваемой жидкой средой.

- Вал насоса передает вращение от электродвигателя к рабочему колесу.

- Конструкция центробежного насоса обязательно включает рабочее колесо с лопастями на внешней цилиндрической поверхности, которые перемещают перекачиваемую жидкую среду через внутреннюю камеру устройства.

- Подшипниковый узел обеспечивает легкое вращение вала, если рабочее колесо зажато.

- Уплотнительные элементы защищают внутреннюю структуру гидромотора от контакта с перекачиваемой жидкостью.

- Корпус насоса обычно выполнен в форме волюты с двумя отверстиями — всасывающим и выхлопным.

Основные компоненты центробежного насоса

Конструктивная схема центробежного насоса может включать в себя ряд других элементов в дополнение к компонентам, упомянутым выше.

- Шланг, через который перекачиваемая жидкая среда поступает в напорную линию.

- Шланг, по которому жидкость подается во внутреннюю камеру устройства.

- Обратный клапан для предотвращения обратного потока уже перекачанной жидкой среды.

- Фильтр грубой очистки для предотвращения попадания твердых частиц в жидкой среде во внутреннюю часть насоса.

- Вакуумметр для контроля уровня вакуума в рабочей камере.

- Манометр, с помощью которого можно контролировать давление потока жидкости, создаваемого насосным оборудованием.

- Элемент отсечного клапана, позволяющий регулировать параметры потока жидкой среды в насос и из него.

Конструкция центробежной насосной установки

Конструкция и принцип работы всех центробежных насосов просты. Принцип работы центробежного насоса заключается в следующем.

- Жидкая среда попадает во внутреннюю рабочую камеру, захватывается лопастями рабочего колеса и начинает двигаться вместе с ним.

- Под действием центробежной силы жидкая среда отбрасывается к стенкам рабочей камеры, где создается избыточное давление.

- Под действием избыточного давления жидкая среда выталкивается через напорный патрубок.

- При вытекании жидкой среды из центральной части рабочей камеры в стенку происходит всасывание воздуха, что обеспечивает всасывание новой части жидкости через входной патрубок.

Как работают центробежные насосы

Описанный выше принцип работы центробежного насоса действителен как для поверхностных, так и для погружных моделей. Рабочее колесо с лопастями выполняет основную функцию центробежного насоса. Согласно описанному выше принципу работы центробежного насоса, это устройство подает перекачиваемую жидкую среду и выталкивает ее в напорную линию в постоянном режиме, что гарантирует стабильность получаемых параметров потока.

Если в камере насоса отсутствует жидкая среда, центробежный насос не может работать. Если пренебречь этим важным требованием, центробежный насос будет разрушен.

Устройство

Каждый центробежный насос состоит из двух основных компонентов: двигателя и рабочей камеры или проточного канала.

В зависимости от области применения, типа перекачиваемой жидкости, конструкция и используемые материалы могут отличаться, но основные компоненты одинаковы.

- Двигатель

- Vortex

- Рабочее колесо

- Рабочий вал

- Уплотнение вала

- Подшипники вала

- Впуск (фланец)

- Выход (фланец)

Корпус центробежного насоса может быть цельным или разъемным — для удобства обслуживания и ухода за агрегатом. К внутренней поверхности корпуса предъявляются особые требования — она должна быть максимально гладкой, все неровности и изъяны препятствуют прохождению жидкости и снижают эффективность работы центробежного насоса.

Жидкость выводится через спиралевидную камеру, которая расширяется по направлению к выходу, поэтому эти центробежные насосы часто называют «вихревыми». Нагнетательная камера переходит в патрубок, к которому подсоединена нагнетательная труба.

Основной частью лопастного насоса является рабочее колесо ротора. Он передает механическую энергию от вращения вала двигателя к перемещаемой текучей среде. Для повышения эффективности центробежного насоса на одном валу может быть установлено несколько роторов. Этот тип агрегатов способен обеспечивать высокое давление нагнетания и известен как многоступенчатый агрегат.

Конструкция рабочего колеса может быть открытой или закрытой. Версии с дисками по обе стороны лопастей более эффективны и позволяют избежать ненужного перелива жидкости из одной камеры в другую.

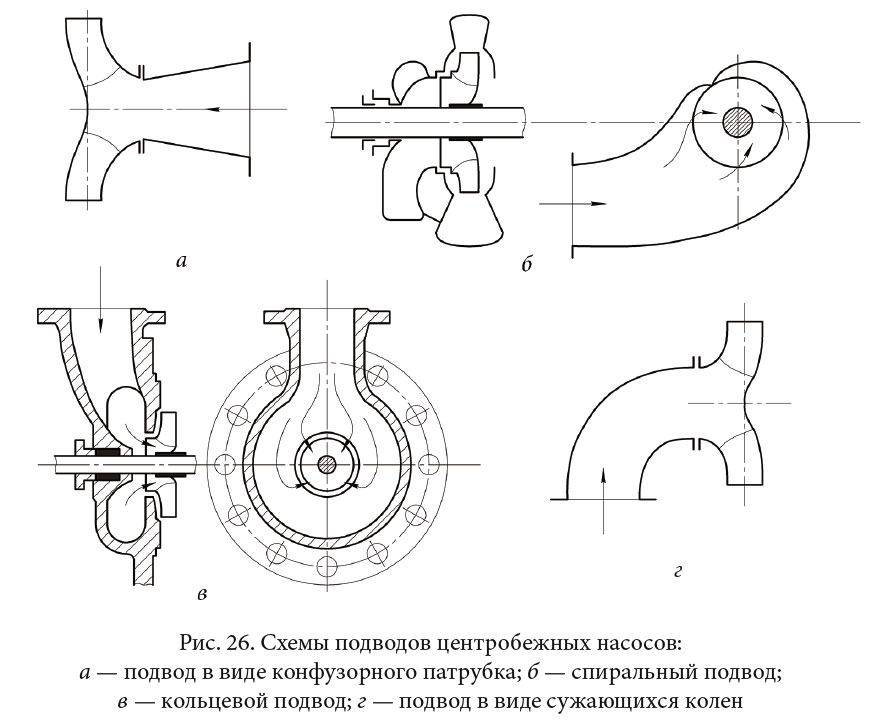

Подводы

Входное отверстие является частью корпуса центробежного насоса и служит для снижения потерь при входе перекачиваемой жидкой среды в рабочее колесо и улучшения кавитационных характеристик насоса; оно позволяет создать перед рабочим колесом равномерное и осесимметричное поле скоростей и устойчивое движение жидкости. Впускное отверстие может быть осевым или боковым.

Осевая подача наиболее распространена в консольных и вертикальных моноблочных насосах. Наиболее популярным типом водоприемника является сходящийся водоприемник, который является самым простым по конструкции (рис. 26, а).

Боковые входы используются в насосах с двойным входом, а также в большинстве многоступенчатых насосов. Существует несколько типов боковых вводов: спиральные вводы (рис. 26, б), которые дают определенный момент скорости на входе рабочего колеса насоса; кольцевые вводы (рис. 26, в), которые не дают момента скорости, и конические колена (рис. 26, г).

Спиральный вход стабилизирует поток воды и улучшает условия его входа на лопасти рабочего колеса, что позволяет уменьшить относительную скорость перекачиваемой жидкой среды и, следовательно, потери, связанные с диффузией в проходе рабочего колеса. Круглое входное отверстие не создает равномерного поля скоростей по обе стороны вала насоса, что значительно снижает эффективность насоса, однако оно просто по конструкции. Коническое колено обеспечивает хорошие гидравлические условия для входа жидкости в рабочее колесо, но габаритные размеры больше, чем у круглого впуска.

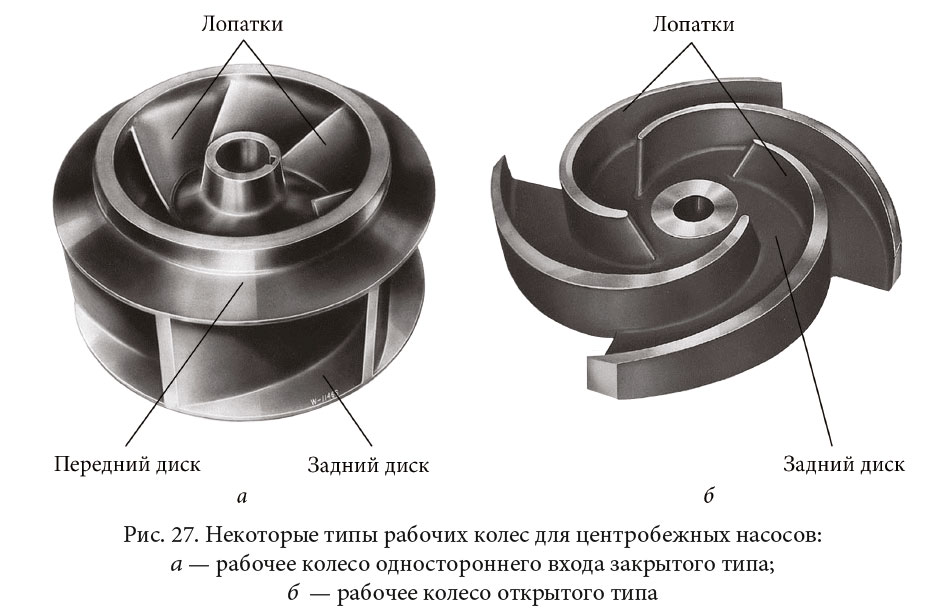

Рабочие колеса

Рабочее колесо предназначено для преобразования механической энергии, получаемой от привода насоса, в гидравлическую энергию и передачи ее перекачиваемой жидкой среде (вода, сточные воды, осадок и т.д.). Центробежные насосы изготавливаются с радиальными рабочими колесами. Существует несколько конструкций крыльчатки. Давайте рассмотрим основные из них.

Наиболее распространенным рабочим колесом является закрытое однозаходное рабочее колесо, состоящее из переднего (наружного) диска и заднего (внутреннего) диска, который проходит через центр рабочего колеса и входит в ступицу, где рабочее колесо крепится к валу насоса (рис. 27, а). Лезвия располагаются между дисками, которые имеют цилиндрическую или пространственную форму. Рабочие колеса водяных насосов обычно имеют от 6 до 8 лопастей, а рабочие колеса канализационных насосов — от 1 до 4 лопастей.

Рабочие колеса с двусторонним входом (см. рис. 25) имеют большую скорость потока, чем рабочие колеса с односторонним входом того же диаметра.

Открытые рабочие колеса иногда используются в небольших насосах без переднего диска и с небольшим зазором для установки передней крышки насоса (рис. 27, б). Насосы с таким типом рабочего колеса менее эффективны из-за повышенных гидравлических потерь.

В большинстве случаев рабочее колесо отливается в форме, и только в исключительных случаях, для больших насосов, диск рабочего колеса и лопатка отливаются отдельно или другим способом, а затем соединяются сваркой.

Для производства рабочих колес в основном используется чугун, который обеспечивает достаточную прочность, упрощает процесс производства и снижает затраты. Однако во время вращения больших насосов высокие напряжения, создаваемые центробежными силами, могут повредить металл. Поэтому для этих насосов рабочие колеса изготавливаются из обычной углеродистой стали, которая прочнее чугуна.

Для специальных насосов, содержащих жидкости с абразивными материалами, рабочие колеса изготавливаются из марганцевой стали и других более твердых легированных сталей. В некоторых случаях, для специальных насосов, поверхность проточной части рабочего колеса футеруется другим материалом (эластичным, антикоррозийным и т.д.). Для перекачки более агрессивных жидкостей можно использовать насосы с бронзовыми рабочими колесами. Рабочие колеса из специальных сплавов (ферросилиций, феррохром, титан) используются в кислотных насосах. В последние годы для производства рабочих колес широко используются различные пластиковые и полимерные материалы.

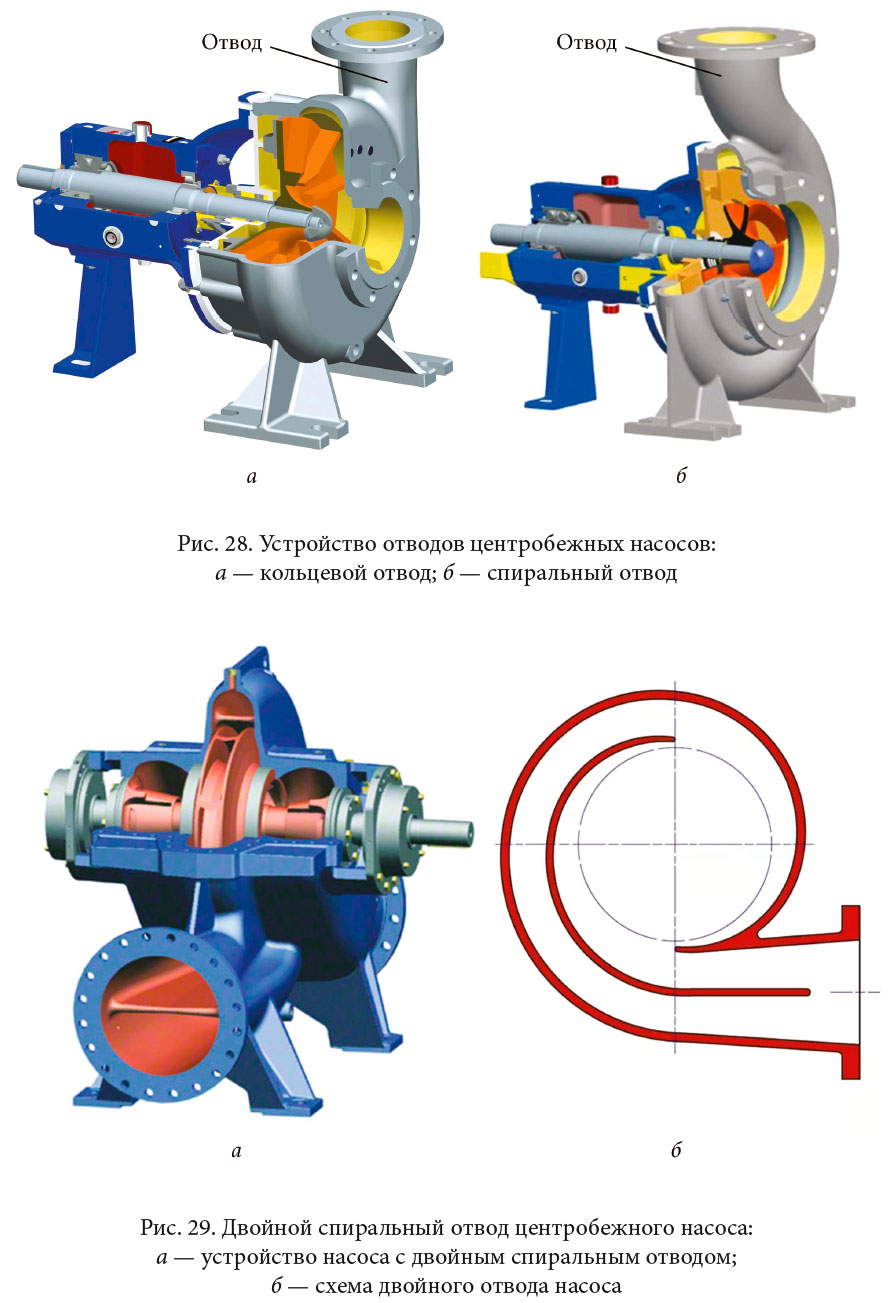

Отводы

Колено является частью корпуса насоса и обычно используется для сбора жидкой среды, выходящей из прохода рабочего колеса, для преобразования кинетической энергии жидкости в потенциальную энергию и для направления жидкости на следующую ступень в многоступенчатом насосе или для сброса ее в напорный трубопровод. Существуют кольцевые, спиральные и лопастные ветви, а также комбинированные ветви.

Круговые отводы состоят из кольцевого канала с постоянной или слегка увеличенной площадью поперечного сечения (рис. 28, а). Круглые отводы в основном используются для перекачки жидкостей, содержащих взвешенные твердые частицы.

Спиральная ветвь — это канал с увеличивающейся площадью поперечного сечения, заканчивающийся диффузором (рис. 28, б). Чаще всего он используется в одноступенчатых насосах, но может применяться и в многоступенчатых насосах.

Одним из основных недостатков спиральных отводов является то, что в условиях несбалансированной работы этот тип отвода создает радиальные силы, которые приводят к увеличению прогиба вала насоса в условиях несбалансированной работы. В результате спиральная разветвленная труба действует как диффузор, когда скорость потока уменьшается, а когда скорость потока увеличивается, она действует как конфузор. В обоих случаях это приводит к тому, что поля скорости и давления в выходном сечении рабочего колеса перестают быть осесимметричными.

Для уменьшения радиальных сил спиральный изгиб изготавливается с перегородкой. Эта ветвь известна как двойная спиральная ветвь (рис. 29).

Лопаточный отвод (отвод выполняет роль направляющего аппарата) можно представить как неподвижную круговую решетку, расположенную вокруг рабочего колеса насоса и состоящую из ряда каналов, образованных неподвижными лопатками. Лопаточный отвод состоит из двух частей: начальной части со спиральным проходом и конечной части с диффузорным проходом (в одноступенчатых насосах) или перекачивающим проходом (в многоступенчатых насосах).

Лопастные отводы в основном используются в многоступенчатых насосах.

В больших насосах иногда используется комбинированный отвод, состоящий из комбинации лопастного отвода и вихревого или кольцевого отвода.

Выпускное отверстие оказывает значительное влияние на эффективность работы насоса. Чем совершеннее его проход с точки зрения гидравлики, тем больше он преобразует напор мощности в давление. В этом отношении спиральные отводы имеют преимущество перед профильными отводами; их проходы значительно отличаются от проходов лопастных отводов.

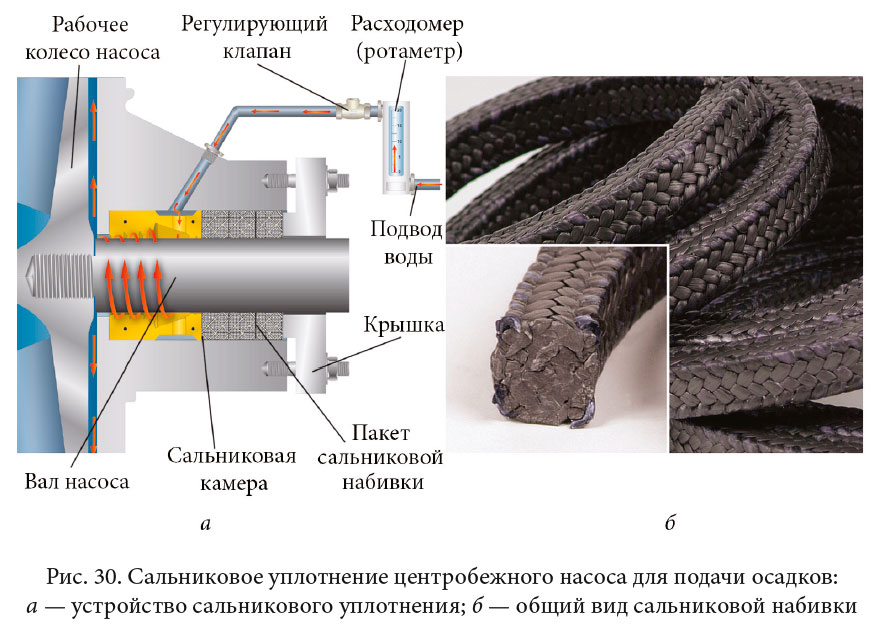

Уплотнения

Чтобы предотвратить утечку перекачиваемой жидкости из насосного агрегата, в местах прохождения вала через корпус насоса предусмотрены уплотнения.

Все существующие уплотнения относятся к двум группам. Первая группа — это контактные уплотнения. Они достигают необходимого эффекта путем приведения уплотнительной поверхности в контакт с эластичными уплотнительными элементами: кольцами, манжетами, прокладками, диафрагмами и т.д. Вторая группа — это бесконтактные уплотнения. Здесь между уплотнительными поверхностями намеренно создается небольшой зазор, через который неизбежна небольшая утечка перекачиваемой жидкости. Уплотняющий эффект, ограничивающий скорость утечки бесконтактных уплотнений, достигается за счет создания гидравлического сопротивления при прохождении жидкости через небольшой зазор.

В центробежных насосах в основном используются контактные уплотнения — сальниковые, манжетные и торцевые — в то время как лабиринтные уплотнения, которые являются бесконтактными уплотнениями, используются в центробежных насосах. Существуют и другие типы уплотнений, которые используются во многих приложениях (компрессоры, воздуходувки и т.д.) наряду с сальниковыми уплотнениями, манжетными уплотнениями, торцевыми механическими уплотнениями и лабиринтными уплотнениями.

Сальниковое уплотнение (набивка) — это уплотнение с давней историей конструкции мягкого сальника. Он состоит из набивки, сальниковой камеры, содержащей уплотнительное кольцо, и крышки сальника для периодического прижатия сальника к вращающемуся валу (рис. 30, а).

Прижимая сальники к валу, между ними создается контактное напряжение, обеспечивающее небольшой зазор и определенную плотность контакта. Это ограничивает утечку перекачиваемой жидкости под избыточным давлением в окружающую среду через уплотнение.

Уплотнение состоит из нескольких отдельных колец, вырезанных из упаковочного каната (рис. 30, b). Большинство доступных мягких сальниковых набивок представляют собой волокнистую тканую матрицу, пропитанную смазкой с антифрикционным агентом (графит, тальк и т.д.).

Когда насос работает, вода непрерывно подается на сальниковое уплотнение для смазки и охлаждения. В насосах, перекачивающих неагрессивные жидкие среды (техническая вода, питьевая вода и т.д.), перекачиваемая вода попадает в само уплотнение из зоны высокого давления корпуса насоса или из напорной линии. При использовании сальниковых уплотнений для агрессивных, абразивных и подобных жидкостей (например, шлама) вода попадает в уплотнение из системы технической воды. В этом случае на линии, подающей воду в сальник, устанавливаются манометр и клапан для регулирования давления жидкой среды в нем.

В зависимости от диаметра вала насоса, типа перекачиваемой (герметизируемой) жидкой среды и других факторов, количество воды, необходимое для сальникового уплотнения, составляет от 0,1 до 10 литров в час для насосов чистой воды и от нескольких литров до нескольких кубических метров в час для шламовых насосов.

Вода выводится из насоса после использования для смазки и охлаждения сальниковой набивки. Точка сброса определяется в каждом конкретном случае. В некоторых типах насосов отработанная вода из сальника выводится вместе с перекачиваемой жидкостью.

Со временем на сальниковой набивке может образоваться жир и другие вещества, она уплотняется и теряет герметичность. По этой причине сальник необходимо периодически подтягивать для обеспечения герметичности.

Преимуществом сальникового уплотнения является его простая конструкция и возможность быстрой замены сальника без демонтажа насоса. Преимуществом сальникового уплотнения является его простота и возможность легкой замены без демонтажа.

Манжетное уплотнение — это усиленное, однощелевое, подпружиненное манжетное уплотнение, предназначенное для уплотнения вращающихся валов (рис. 31).

Благодаря своей эластичности и прочности радиальные уплотнения валов не требуют регулярного обслуживания, в то время как сальниковые уплотнения необходимо периодически подтягивать. Однако применение радиальных уплотнений вала в насосах сильно ограничено давлением, скоростью и диаметром вала перекачиваемой (уплотняемой) в насосе жидкости. Например, если манжетное уплотнение насоса выдерживает максимальное давление уплотнения 0,5 атмосферы, скорость вращения вала не может превышать 1300 об/мин для насоса диаметром 25 мм и 700 об/мин для насоса диаметром 100 мм.5 Несоблюдение этих условий приведет к выходу манжетного уплотнения из строя. Из-за этих ограничений радиальные уплотнения вала не так широко используются в насосостроении, как другие типы уплотнений.

Торцевое уплотнение состоит из трех элементов: двух колец (вращающегося и неподвижного), которые образуют пару трения, и упругого элемента, состоящего из пружины и вторичного упругого элемента (сильфона), который обеспечивает контакт в паре трения. Различные конструкции этих элементов и особенности их взаимосвязи приводят к широкому разнообразию механических уплотнений (рис. 32).

При установке на вал насоса кольца уплотняются друг с другом с помощью плоской поверхности. Неподвижные кольца уплотняются внутри корпуса насоса или на валу насоса с помощью прокладок, а вращающиеся кольца, вставленные в упругий элемент, имеют свободу углового и осевого перемещения. Пространство между кольцами определяет утечку среды под давлением в пределах рабочего диапазона насоса. Конструкция торцевого уплотнения обеспечивает постоянный контакт торцом к торцу с минимальным зазором во время работы насоса, даже в случае вибрации, смещения вала или даже износа самих колец.

По сравнению с сальниковыми уплотнениями механические уплотнения имеют более длительный срок службы, более надежны и герметичны, а также потребляют меньше энергии. Эти уплотнения устанавливаются в большинстве современных насосов. За рубежом механические уплотнения составляют 90% от всех используемых типов уплотнений.

Лабиринтные уплотнения — это уплотнения с канавками, радиальными или осевыми выемками (лабиринтами), которые существенно изменяют проходное сечение жидкой среды и/или направление ее потока (рис. 33).

Лабиринтные уплотнения используются не только для ограничения проникновения перекачиваемой жидкой среды через соединение подвижного вала с корпусом насоса, но и для уплотнения некоторых частей самого насоса, например, рабочего колеса, чтобы уменьшить поток жидкой среды от выходного патрубка к входному. Это относится к многоступенчатым насосам, где эффективность насоса снижается в несколько раз, если не использовать уплотнения рабочего колеса. Лабиринтные уплотнения также используются для предотвращения утечки смазки из подшипников и механических уплотнений. Этот тип уплотнения также используется в погружных насосах, поскольку из-за сложности их монтажа и демонтажа тем более важно обеспечить меньший износ и больший срок службы насоса при техническом обслуживании, даже ценой больших утечек.

Поскольку лабиринтные уплотнения являются бесконтактными, трение в них гораздо ниже, чем в других типах уплотнений. Поэтому их можно использовать в качестве дополнительного уплотнения вала насоса в сочетании с торцевым или сальниковым уплотнением. Таким образом, лабиринтное уплотнение снижает нагрузку на второе первичное уплотнение.

Существует также два типа насосных агрегатов без уплотнений — герметичные и электромагнитные насосные агрегаты.

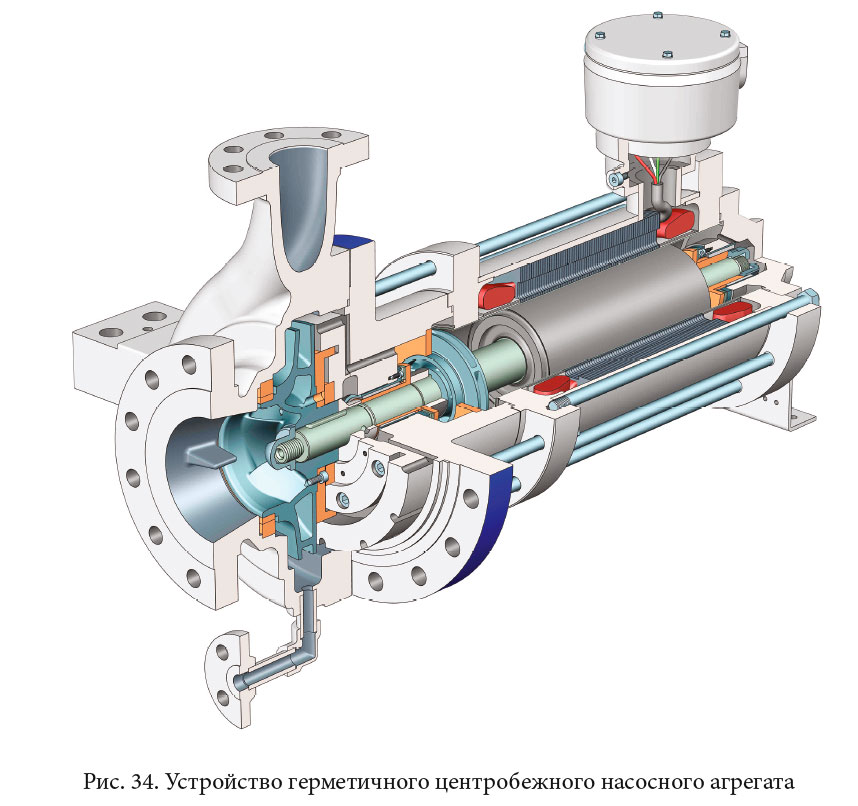

Герметичный насосный агрегат — это насосный агрегат, в котором перекачиваемая жидкость полностью изолирована от окружающего воздуха. Насос и двигатель заключены в корпус. Перекачиваемая жидкость охлаждает ротор и статор (рис. 34). Герметичные насосно-двигательные агрегаты компактны и бесшумны, но имеют низкие показатели КПД (до 50 %). Они используются для циркуляции воды в системах отопления.

Для перекачки химических или токсичных жидкостей можно использовать электромагнитные насосные агрегаты с магнитной муфтой (см. рис. 20). Доминирующий магнит муфты соединен с валом двигателя, а пассивный магнит соединен с валом рабочего колеса насоса. При правильной эксплуатации магнитная муфта служит дольше, чем сам насос, и не требует обслуживания. Стоимость насосного агрегата с магнитной муфтой на 20-40% выше, чем стоимость герметичного насоса. Защита от сухого хода и отсутствие твердых частиц в перекачиваемой жидкости являются основными требованиями к этим насосным агрегатам.

Подшипники

Подшипники — это те, которые определяют положение движущихся частей относительно других частей. В насосных агрегатах подшипники воспринимают радиальные и осевые силы, действующие на вал насосного агрегата, и передают эти силы на раму, корпус или другие компоненты. В то же время они поддерживают положение вала и обеспечивают его вращение с наименьшими потерями энергии (расположение подшипников в насосах и насосных агрегатах см., например, на рис. 25). Качество подшипников оказывает значительное влияние на эффективность, эксплуатационную готовность и срок службы насосного агрегата.

В зависимости от конструкции насосные агрегаты могут оснащаться подшипниками качения (шарикоподшипниками, роликоподшипниками) и подшипниками скольжения (рис. 35).

Осевые усилия и кавитация центробежных насосов

Явления кавитации встречаются в широком спектре приложений, связанных с течением жидкости, от изучения течения крови в кровеносных сосудах до проектирования турбин и корабельных винтов. Возникновение кавитационных явлений зависит от физических характеристик текучей среды и параметров ее потока (давление, температура, скорость). Кавитация в кровеносной системе может привести к заболеваниям сердца и артерий. Кавитация в технике приводит к уменьшению подъемной силы подводных крыльев; ухудшению работы насосов, турбин, гребных винтов и других механизмов, включая резкое снижение их КПД; эрозии металлов, используемых в рабочих механизмах этих машин и механизмов.

Кавитация — это явление образования паров и выделения воздуха, вызванное падением давления жидкой среды. Она возникает в результате кипения жидкой среды при комнатной температуре и низком давлении. Кавитация вызывается растворенным в воде воздухом, который высвобождается при падении давления.

Эрозия металла — это постепенное разрушение металлических поверхностей под механическим воздействием.

В центробежных насосах кавитация (кипение перекачиваемой жидкой среды) возникает, если абсолютное давление перекачиваемой жидкой среды падает до значения, близкого к давлению насыщенных паров на входе в насос (Рисунок 38).

Абсолютное давление — это сумма измеренного давления и атмосферного давления.

Кавитация вызывается общим или местным снижением абсолютного давления перекачиваемой жидкой среды.

Общее снижение абсолютного давления перекачиваемой жидкости может быть вызвано следующими причинами

- снижение атмосферного давления в насосной установке из-за увеличения высоты над уровнем моря или из-за условий эксплуатации насосной установки (например, если жидкая среда забирается из емкости под пониженным давлением)

- дополнительные потери энергии во всасывающей линии насоса, например, вызванные засорением

- Увеличение давления пара перекачиваемой жидкости вследствие повышения температуры.

- Геометрическая высота всасывания жидкой среды увеличивается сверх рекомендуемых значений.

Местное снижение абсолютного давления жидкой среды обусловлено характеристиками потока в проточном тракте насоса и может быть вызвано следующим

- Увеличение скорости потока перекачиваемой жидкости вследствие сжатия потока.

- поток жидкости, отклоняющийся от своего нормального пути, когда поток поворачивает или проходит через выступающий элемент

- поток, отходящий от направляющей поверхности.

- Шероховатость и шероховатость обтекаемой поверхности.

- Динамическое взаимодействие потоков на стыке нескольких направляющих поверхностей

- Пульсации давления (следы) турбулентных струй за отдельными рабочими элементами.

- Наличие вторичных потоков в различных зазорах и щелях между вращающимися и неподвижными элементами.

Последствия кавитационных эффектов и их минимизация

Если в насосе появляются зоны кавитации, то эффективная форма направляющих поверхностей в насосе, которые используются для управления потоком перекачиваемой жидкости, изменяется, и траектория потока жидкости изменяется. Это изменение нежелательно и сопровождается дополнительными потерями энергии. В сочетании с затратами энергии на создание, развитие и схлопывание кавитационных пузырьков, результатом является снижение энергии насоса (подача, общий напор насоса) и эффективности, все это является прямым следствием кавитации в насосе.

Нестабильность кавитационной зоны и возникающие вторичные течения жидкости приводят к значительным пульсациям давления в потоке жидкости. Эти пульсации динамически воздействуют на проточный тракт насоса, вызывая вибрации в насосном агрегате, а в некоторых случаях и во всем насосном агрегате.

Разрыв кавитационных пузырьков происходит очень быстро, когда они попадают в зоны, где давление выше критического, и сопровождается характерным шипящим звуком, который всегда сопровождает явление кавитации. Поэтому возникновение кавитации в насосе всегда связано с увеличением шума от насосного агрегата.

Кавитационная зона, образующаяся в межлопаточном проходе рабочего колеса, и возникающие при этом изменения плотности перекачиваемой среды часто приводят к дисбалансу ротора насоса, деформации вала насоса и неравномерному износу направляющих подшипников. Неизбежное увеличение зазора между вращающимся рабочим колесом и неподвижной частью корпуса насоса приводит к увеличению объемных потерь и снижению энергетических характеристик насоса и насосной установки.

В сложных насосных системах с длинными трубопроводами образование кавитационных зон и, в большей степени, процесс разрушения кавитационной зоны может привести к гидравлическому удару, когда мгновенное давление может превысить рабочее давление системы в несколько раз.

В подавляющем большинстве случаев кавитация сопровождается разрушением внутренних поверхностей и компонентов насоса, где образуются и остаются на некоторое время кавитационные пузырьки. Это повреждение, которое является одним из самых опасных последствий кавитации, известно как кавитационная эрозия (Рисунок 39).

Механические повреждения, вызванные кавитационной эрозией рабочего колеса насоса, за относительно короткий период времени могут достичь уровня, затрудняющего или даже делающего невозможной нормальную работу насоса.

Влияние кавитации на работу центробежных насосов непостоянно и зависит от стадии ее развития: начальное, частичное и полное замораживание.

Начальная кавитация характеризуется незначительным увеличением шума, небольшим количеством кавитационных пузырьков и образованием неустойчивой кавитационной зоны. В целом, на этом этапе внешние характеристики гидравлического пресса остаются практически неизменными.

Частичная кавитация расплава характеризуется наличием устойчивой кавитационной зоны определенного размера, которая изменяет эффективную форму направляющей поверхности проточной зоны насоса и уменьшает живое сечение потока. Происходит локальное увеличение скорости потока и возникает вторичное движение жидкости. Из-за увеличения потерь энергии ухудшается производительность насоса, а шум и вибрация значительно возрастают.

Когда кавитация полностью развивается, происходит остановка насоса. Производительность становится совершенно неприемлемой. Когда кавитация полностью развита, насос работает шумно, бурно и в целом неконтролируемо.

Чтобы минимизировать вредное воздействие кавитации, производители насосов обычно определяют кавитационные характеристики каждой модели насоса и приводят их, а также другие параметры работы насоса, в специальном каталоге. Используя эти данные, инженер-проектировщик устанавливает высоту насосной установки относительно уровня воды в приемном резервуаре, чтобы минимизировать эффект кавитации насосной установки.

Многие насосы обязательно проектируются с учетом возможности возникновения кавитационной эрозии в их проточных элементах. Основным методом борьбы с эрозией является правильный выбор материалов при строительстве насоса. Этот выбор достигается путем проведения сравнительных испытаний различных материалов.

Методы предотвращения кавитации.

- Снижение высоты всасывания hB.

- Понижение температуры перекачиваемой жидкости устраняет потребление воздуха.

- Снижение скорости перекачки.

- Уменьшение шероховатости рабочих частей и корпуса.

- Снижение количества и величины водонепроницаемости Zhɷ.

- Лопасти, корпуса изготовлены из бронзы и нержавеющей стали.

Балансировка осевой тяги осуществляется следующим образом

- 2-сторонняя подача жидкости.

- Монтаж упорного подшипника.

- Сверление отверстий во втулке крыла.

- Установка балансировочного диска.

- Установка лабиринтного кольца.

Дополнительные элементы конструкции

Если приведенная выше функциональная схема содержит мало важных компонентов, то реальная конструкция центробежного насоса включает дополнительные конструктивные элементы.

- Труба подачи, по которой жидкость поступает к месту отбора.

- Фильтр грубой очистки для предотвращения появления взвешенных частиц в турбинной камере.

- Система клапанов для остановки любого ненормального обратного потока жидкости.

- Манометр для контроля значений в рабочей камере.

- Манометр для контроля выходного потока в систему водоснабжения.

Все бытовые насосы, особенно промышленные центробежные насосы, оснащены запорным клапаном. Он может быть ручным или автоматическим. Назначение узла этого типа, без которого не обходится ни одна система подачи тягового раствора, заключается не только в защите насоса от нештатных и аварийных ситуаций, но и в управлении потоками на входе и выходе перекачиваемого тела, если это необходимо. Для иллюстрации важности запорного клапана легко использовать пример дозирующего насоса. Центробежный насос такого типа работает по следующей схеме.

- Сигнал от блока управления инициирует запуск.

- Датчик, установленный на выходе, рассчитывает объем, который необходимо перекачать.

- При достижении определенного порога сигнал счетчика поступает на выпускную задвижку с электронным управлением, которая закрывает поток.

- Увеличение давления на выходе контролируется датчиком, который останавливает двигатель при достижении определенного значения.

Запорный клапан ProFactor

Основные разновидности

Сегодня на рынке представлены различные центробежные насосы, которые отличаются по своей конструкции и техническим характеристикам. Центробежные насосы классифицируются по ряду параметров, которые необходимо учитывать при выборе такого оборудования для определенных целей.

Классификация центробежных насосов

Центробежные насосы классифицируются в зависимости от положения оборудования по отношению к перекачиваемой среде.

- Наземное насосное оборудование.

- Погружные насосы.

Центробежные поверхностные насосы, как следует из названия, устанавливаются над землей, рядом с обслуживаемой скважиной. С помощью этого типа насоса жидкость прокачивается через специальный шланг или трубу и опускается к подземному источнику.

Схемы водоснабжения с использованием поверхностных насосов

Основное преимущество центробежных поверхностных насосов заключается в том, что их расположение значительно упрощает обслуживание и ремонт. Недостатков у центробежных насосов поверхностного типа немного, но в некоторых случаях они являются критическими. Наиболее распространенным недостатком является.

- Низкая мощность, что делает невозможным использование данного оборудования для перекачки жидкостей из подземных источников глубиной более 10 метров.

- Высокий риск высыхания.

- Более низкая производительность по сравнению с погружными насосами.

Погружные центробежные насосы, принцип работы которых не сильно отличается от принципа работы поверхностных насосов, располагаются глубоко в перекачиваемой жидкой среде. Чтобы закрепить погружной насос в подземном источнике на необходимой глубине, используют трос, нижний конец которого крепится к корпусу агрегата, а верхний — к специальной штанге, расположенной на поверхности. Тот факт, что гидравлический погружной насос во время работы находится в жидкой среде, иллюстрирует высокие требования, предъявляемые к герметичности корпуса такого оборудования.

Погружные насосы для бытового водоснабжения

Как упоминалось выше, преимущество погружных насосов заключается в том, что даже при меньших размерах корпуса этот тип оборудования может создавать более высокий напор текучей среды, чем поверхностное насосное оборудование, с помощью которого осуществляется перекачка. Естественно, у погружных центробежных насосов есть и недостатки, самый главный из которых — сложность обслуживания и ремонта: для проведения этих процедур гидравлический пресс необходимо сначала достать из-под земли.

Центробежные насосы также можно разделить на различные типы в зависимости от количества рабочих колес. Они различаются в зависимости от этого параметра.

- Одноступенчатые центробежные насосы, которые оснащены одним рабочим колесом.

- Многоступенчатые насосы, которые имеют несколько рабочих колес, закрепленных на вращающемся валу.

Центробежные многоступенчатые насосы

Принцип и работа многоступенчатого центробежного насоса заключается в том, что во время перекачки с помощью этого оборудования жидкая среда последовательно перемещается между его ступенями, что приводит к значительному увеличению величины напора на выходе. Значение напора многоступенчатого насоса представляет собой сумму значений напора, создаваемого каждым рабочим колесом.

Центробежные насосы также можно классифицировать в зависимости от конструкции ротора. Например, на основе этого параметра проводится различие.

- Насосные агрегаты с «мокрым» ротором.

- Центробежное оборудование с «сухим» ротором.

Центробежные насосы с «мокрой» конструкцией ротора

В насосах первого типа рабочее колесо и ротор находятся в постоянном контакте с перекачиваемой жидкостью, что обеспечивает смазку и охлаждение движущихся частей насоса. Из-за этой конструктивной особенности невозможно сделать внутренние элементы конструкции насоса с «мокрым» ротором больше, поэтому данный тип агрегата, как правило, характеризуется низкой мощностью.

В центробежных насосах с «сухим» ротором принцип работы не сильно отличается от принципа работы любого другого центробежного насосного оборудования; только рабочее колесо находится в контакте с перекачиваемой жидкой средой, а его вращение передается ротором и приводным двигателем, расположенным в камере уплотнения. Центробежное насосное оборудование с «сухим» ротором имеет большую мощность и поэтому потребляет больше энергии, чем оборудование с «мокрым» ротором.

Центробежные циркуляционные насосы с сухим ротором

По конструкции узлов

Насосы можно классифицировать по этому критерию.

- В зависимости от количества рабочих колес различают одноступенчатые и многоступенчатые.

- В зависимости от количества выходных потоков.

- Односторонняя подводка и двухсторонняя подводка, которые разработаны для достижения принципа простоты подключения и увеличения объема забора воды без увеличения диаметра подводящей трубы.

- Отвод со спиральной, направленной, круглой и кольцевой формой, образованный лопастными рабочими колесами.

- Имеются открытые и закрытые рабочие колеса.

Центробежные насосы с открытыми рабочими колесами

По способу расположения

Типы центробежных насосов делятся по конструкции. Поверхностные могут поднимать воду из глубоких колодцев или открытых источников и строятся в негерметичных корпусах. Погружные насосы, с другой стороны, не могут похвастаться мощностью всасывания, но создают значительное давление на выходе, подают жидкости на большие высоты и выполнены в герметичном корпусе.

Центробежный поверхностный насос Elpumps JPP1300F

По типу перекачиваемых сред

Существует классификация по типу перекачиваемой жидкости. Это центробежные насосы с минимальной защитой, знакомые обычному пользователю, а также агрегаты для транспортировки легковоспламеняющихся жидкостей, масел, коллоидов и сред с механическими примесями. В рамках этой классификации все типы различаются по конструкции турбины, системам уплотнения, изоляции от окружающей среды, искроуловителям и т.д.

По количеству ступеней насоса

Классические центробежные насосы оснащены 1 рабочим колесом для применения при низком давлении. Для более высоких давлений используются насосы с 2 или 3 последовательно расположенными роторами на одном валу.

Каждое рабочее колесо имеет отдельную камеру, и жидкость перетекает из одной камеры в другую, поочередно создавая давление. Давление на выходе равно сумме давлений, обеспечиваемых каждой ступенью насоса (с учетом потерь на перекачку внутри агрегата).

По типу уплотнения вала

В зависимости от конструкции агрегаты делятся на следующие типы

- Блоки с сальниковой набивкой.

- Агрегаты с механическими уплотнительными кольцами (одинарного или двойного типа).

- Герметичные типы с мокрыми роторами.

- Агрегаты с противодавленческими уплотнениями вала (динамический тип).

По типу соединения с электродвигателем

Стандартный агрегат оснащен насосом и двигателем с отдельными валами, снабженными фланцами. Элементы монтируются на поверхности с помощью шпоночных пазов, а фланцы соединяются резиновыми муфтами для снижения вибраций.

Для того чтобы как можно быстрее обслужить насосную станцию, используется конструкция с проставками. Этот элемент позволяет заменить сальник насоса без необходимости снятия электродвигателя с рамы.

Для уменьшения размеров и устранения вибраций, связанных с несоосностью валов, используется насос с тесной связью. Рабочее колесо установлено на удлиненном валу ротора электродвигателя. Моноблочная конструкция включает изделия, оснащенные глухой неподвижной муфтой. Этот тип муфты требует предварительного выравнивания вала ротора.

По назначению

Области применения центробежных насосов можно разделить на несколько категорий.

- Насосы для откачки воды из колодцев и скважин (дренажные и скважинные установки)

- Насосы для перекачки отходов (навозоуборочные установки и илососы).

- Шламовые насосы, позволяющие перекачивать смесь жидких и твердых компонентов.

- Оборудование для пищевой промышленности.

- Пожарные насосы с высокой надежностью и производительностью.

Прочие разновидности

Горизонтальные и вертикальные насосы демонстрируют различную степень пригодности для решений с критическими требованиями к эффективности. Это связано с характером забора жидкости и другими особенностями установки. В частности, вертикальные центрифуги менее эффективны, чем гидравлические машины, но могут быть более пригодны для установки в различных конструкциях.

Вертикальные центробежные насосы

В других секторах рынка насосов описаны некоторые характеристики используемых работ.

- Консольные насосы собраны на прочной металлической раме, что позволяет избежать взаимного смещения функциональных узлов и снизить или нейтрализовать осевую нагрузку на двигатель и турбину.

2K-6, 2K-6 центробежный водяной консольный насос - В моноблочном исполнении реализован принцип уменьшения количества движущихся частей и потерь на трение за счет прямого соединения двигателя и вала рабочего колеса.

Центробежные насосы SPERONI CXM 60/0,37 закрытого типа.

Существуют и другие классификации, особенно для специалистов, которые должны выбрать лучшее решение для конкретной задачи и имеют строгие и точные границы в отношении условий, требований и ограничений.

Материальное исполнение насосов

Универсальная конструкция центробежных насосных агрегатов определяет широкий спектр их применения. Они используются для перекачивания чистой воды, нефтепродуктов и жидкостей, смешанных с агрессивными или абразивными веществами. Корпус и ротор изготовлены из материалов, устойчивых к воздействию химических веществ, для которых предназначен насос. Кроме того, учитываются условия эксплуатации и продолжительность непрерывного рабочего цикла.

Металлическое исполнение

Стандартные агрегаты для перекачки воды и водных растворов оснащены корпусами насосов из серого чугуна. В конструкции агрегатов используется нержавеющая сталь и цветные металлы (для подшипниковых опор), а роторы изготавливаются из чугуна или углеродистой стали. Иногда также используются блоки из титана.

Футерованные и пластиковые исполнения

Если насос используется для перекачки агрессивных веществ (например, кислот или щелочей), металлические детали могут быть повреждены коррозией. Использование нержавеющей стали или специальной стали уменьшает износ, но приводит к увеличению стоимости строительства. В таких случаях предпочтительно использовать компоненты из пластика или композитных материалов. Тип материала, из которого изготовлены детали, указан в технической документации (например, ПВХ).

Существуют устройства, в которых корпус изготовлен из пластика с дополнительной механической обработкой. Однако такая конструкция используется для небольших установок из-за пониженной механической прочности. Промышленные кислотные насосы изготавливаются из металла и облицовываются слоем коррозионностойкого пластика. При изготовлении деталей важно обеспечить адгезию различных веществ и избежать проникновения агрессивных растворов под слой пластика через трещины.

Материалы уплотнительных колец

В зависимости от назначения насоса для уплотнительных элементов используются различные материалы. Наиболее распространенные компоненты изготавливаются из каучука на основе этилен-пропилена (код EPDM) и нитрильного каучука (NBR). Фторированная резина (Viton или FPM) или перфторированные материалы используются в тяжелых условиях эксплуатации для перекачки абразивных жидкостей.

Важные условия использования центробежных насосов

Центробежные насосы эффективны и наиболее полезны, если соблюдаются определенные правила и учитывается ряд факторов. При организации центробежного насоса необходимо учитывать следующие важные моменты

- Кинетическая энергия зависит от скорости вращения крыльчатки. Если диаметр и скорость вращающегося элемента увеличиваются, то кинетическая энергия будет больше. Если необходимо изменить производительность насоса, можно изменить диаметр рабочего колеса или скорость вращения. Самый простой метод — изменить диаметр рабочего колеса. Нередко для достижения желаемой цели используются оба метода.

- Количество энергии, используемой для транспортировки жидкости, зависит от нескольких факторов. Необходимо учитывать не только вязкость, но и количество транспортируемой жидкости. Важным критерием работы центробежного насоса является напор, т.е. теоретическая вертикальная высота. Это высота, на которую центробежный насос способен поднять жидкость из напорного патрубка насоса. При выборе центробежного насоса важно оценить производительность оборудования с точки зрения измерения напора. Также необходимо отрегулировать работу насоса для уменьшения трения.

- Условия всасывания для центробежных насосов. Это оптимальные условия всасывания для насоса. Фактически, именно эти условия создают частичный вакуум, который позволит выталкивать жидкость вверх по всасывающей трубе. Если эксплуатация центробежного насоса организуется на большой высоте, важно оценить условия всасывания.

При выборе и установке центробежного насоса необходимо учитывать все факторы перекачки. Производитель должен указать конкретное применение, для которого будет использоваться устройство. При выборе конкретного центробежного насоса необходимо оценить его экономическую эффективность, мощность, производительность и условия эксплуатации. Только тогда можно будет выбрать наиболее эффективное устройство для работы.

Рекомендации по выбору модели

При выборе центробежного насоса следует обращать внимание не на фотографии такого оборудования на сайте интернет-магазина, а на технические параметры приобретаемого гидравлического пресса. Прежде всего, необходимо четко сформулировать цель, для которой вы собираетесь использовать такое оборудование, т.е. определить применение центробежного насоса в той или иной ситуации. В зависимости от того, для каких целей вам необходимо насосное оборудование, его следует выбирать на основе ряда параметров, среди которых.

- Глубина, на которой насос способен откачивать жидкую среду из подземного источника (этот параметр описывает измеренное расстояние между корпусом оборудования и дном подземного источника, где находится жидкая среда).

- Коэффициент эффективности, по которому можно определить эффективность выбранного вами насосного оборудования.

- Производительность, которая показывает, какое количество жидкости насос способен перекачивать в единицу времени.

- Напор жидкости, который способен создать насос (этот параметр измеряется в метрах водяного столба и представляет собой разницу между давлением потока жидкости, поступающей в насос через входной патрубок, и давлением потока, создаваемым оборудованием в нагнетательном трубопроводе).

- Гидравлический показатель системы трубопроводов, обслуживаемой насосом, показывает, насколько снизится давление перекачиваемой жидкости при прохождении через систему.

- Таким образом, мощность от приводного двигателя передается на вал насоса, закрепленный на рабочем колесе.

- Максимальное давление потока жидкости, при котором насос может нормально работать.

- Энергоэффективность оборудования, показывающая, сколько электрической энергии потребляет насос для перекачки определенного объема жидкой среды.

Лучшие производители центробежных насосов для подачи воды

Для систем водоснабжения или откачки грунтовых вод используйте оборудование, разработанное компаниями Grundfos, Wilo, KSB. Например, насос Wilo NL 40/200B-11/2 оснащен трехфазным двигателем, что соответствует классу защиты IP55.

Устройство оснащено переходным фланцем и способно соединять трубы диаметром от 32 до 150 мм. Давление в напорной трубе достигает 16 атмосфер. Купить насос Wilo в Москве можно у официального представителя, стоимость зависит от комплектации.

Производитель Grundfos предлагает самовсасывающие центробежные насосы, примером установки которых является насос JP PT-H для бытового водоснабжения. Корпус изделия изготовлен из нержавеющей стали, а ротор — из композитного материала.

При установке эжектора вода может подаваться из скважины глубиной до 8 метров. Ротор приводится в движение однофазным двигателем и оснащен тепловым предохранителем. Перед запуском владелец заполняет рабочую камеру и всасывающую трубу водой.

Оборудование для нефтехимического завода производится компанией Sulzer (Ruhrpumpen). Специалисты по растениям подбирают растения в соответствии с требованиями заказчика. Эти компании предлагают насосы с различными типами двигателей и обеспечивают автоматическое управление с устройствами безопасности.

Кроме того, предлагаются насосные станции для химических заводов и горнодобывающей промышленности. В производстве продукции участвуют компании munsch, Warman, Krebs и ряд других европейских и американских компаний.

Рекомендации по установке центробежных насосов

Правильная установка центробежных насосов необходима для бесперебойной работы, длительного срока службы и соблюдения интервалов обслуживания, указанных производителем. Но не только это, он также обеспечивает заботу и соблюдение нормативных требований. Установленное в соответствии с рекомендациями производителя и отраслевыми стандартами, устройство устранит такие нежелательные явления, как чрезмерный шум, вибрация и связанное с ней ухудшение состояния соединений, износ, а также возникновение различных ненормальных и аварийных режимов работы.

Центробежные насосы устанавливаются в соответствии с их параметрами по следующим правилам

- Оси двигателя и турбинного блока должны располагаться горизонтально, если иное не указано производителем и не обусловлено конструкцией насоса.

- Для установок с прямым подключением в трубопроводе допускается максимальная мощность 1 кВт при установке на стене, полу или другой несущей конструкции.

- Насосы мощностью до 10 кВт должны быть установлены на металлической опорной раме, закрепленной на земле, полу или силовой конструкции. Между точкой опоры и соответствующим участком конструкции центрифуги могут быть установлены демпфирующие резиновые прокладки.

- Агрегаты мощностью более 10 кВт должны быть установлены на раме, закрепленной на бетонном основании. Их размеры должны превышать размеры корпуса или кронштейна насоса на 100 мм во всех направлениях.

- При установке насоса расстояние от крайней стороны блока двигателя до ближайшей стены или корпуса должно составлять не менее полуметра.

- Приводной блок, моторный блок не должны быть теплоизолированы, если это не указано производителем в инструкциях для конкретных условий эксплуатации.

Важно: Перед подключением насоса к трубопроводу необходимо провести ручную проверку работоспособности, отключив насос от электропитания: повернуть вал и турбину без защитного кожуха. Кроме того, необходимо промыть все впускные и выпускные шланги и трубы.

Монтаж и соединение труб также должны соответствовать определенным правилам.

- Входной и выходной патрубки должны быть неплотно прилегающими к соответствующим точкам подключения, чтобы после завершения монтажа на конструкцию насоса не оказывалось давление.

- На входном конце труб фланцы должны быть параллельны и не подвергаться чрезмерным усилиям для их размещения, оснащены прокладками между контактными поверхностями (характер которых зависит от типа рабочей среды).

- Центробежный вентилятор должен быть установлен таким образом, чтобы требуемое направление откачки соответствовало стрелке на корпусе агрегата.

- На выходе насоса должен быть установлен манометр.

- Механический фильтр на входе в систему является обязательным, если это не противоречит использованию насоса.

- Входной и выходной патрубки оснащены запорными клапанами.

- Для обеспечения возможности слива воды из системы в самой нижней точке трубопроводной сети после выпускного патрубка устанавливается запорный клапан со сливным отверстием.

Отдельный свод правил применяется к сложным конструкциям, трубопроводным системам с несколькими установленными насосами. Самый простой из них — это установка двух воздуходувок параллельно в одном месте для создания плотного потока жидкости. В этом случае на выходе каждого насоса устанавливается обратный клапан.

Схема установки центробежного насоса

Можно дать несколько советов среднему потребителю, который покупает центробежный насос для бытового использования. При установке необходимо строго придерживаться инструкций производителя. Если рекомендуется устанавливать насос на горизонтальной поверхности, не думайте, что это просто положение вала и что допускается установка агрегата на стене. Это может помешать работе защитного устройства, привести к повышенному износу компонентов и снизить производительность оборудования.

Совет: Не игнорируйте рекомендации по допустимым рабочим температурам. Центробежный насос следует использовать только при положительном показании термометра. В зимние месяцы устройство должно быть перемещено в помещение. Несоблюдение этого правила неизбежно приведет к неисправности.

Подготовка к работе

В отличие от вибрационных насосов, центробежные насосы не нуждаются в заполнении жидкой средой всей рабочей камеры и поэтому не смогут начать перекачку «всухую». Упругость воздуха настолько отличается от упругости воды, что ротор будет просто вращаться, не создавая необходимого вакуума. Это приведет к перегреву и преждевременному износу до отказа.

Заливка воды из трубопровода

Этот метод подходит для стационарных систем водоснабжения с фиксированным расположением трубопроводов. Постоянно действующая система водоснабжения построена таким образом, что центробежный насос находится в самой низкой точке, а над ним в земле всегда есть заполненная водой труба. Обратный клапан устанавливается на всасывающей трубе, чтобы предотвратить обратный поток воды в колодец, скважину или резервуар. Такую систему необходимо заполнить водой только при первом запуске, а все последующие — в «мокром» режиме.

Если система используется нерегулярно или по каким-либо причинам обратный клапан не может быть установлен, используются другие методы. Трубопровод насоса должен быть установлен таким образом, чтобы вода могла подаваться из трубопровода в обратку до заполнения рабочей камеры и всасывающей трубы. Воздух выпускается через односторонний воздушный клапан. Как только воздух перестает свистеть и появляется вода, система заполняется и можно запускать насос.

Для заполнения из линии высокого давления используется эжектор пониженного давления. Инжектор также заправляется до появления жидкости.

Другой метод используется в больших, высокоавтоматизированных насосных станциях. Там для откачки воздуха используется вакуумный насос, а автоматизированная система активирует систему при заполнении технологической камеры и срабатывании датчика воды.

Заливка воды из резервуара

Если в трубопроводе нет воды, он заполняется водой из емкости, подключенной к клапану, который временно или постоянно прикреплен к выходному патрубку. В стационарных системах бак установлен стационарно, клапан открывается перед запуском, и вода заполняет студию и подающую трубу. Насос запускается. После подтверждения успешного запуска клапан закрывается и раздается низкий, ровный звук работы.

Мобильная система, такая как садовый насос или насос для бассейна, наполняется из ведра или лейки путем откручивания крышки фильтра грубой очистки до тех пор, пока не перестанут выходить пузырьки воздуха и не появится поверхность воды. Затем закройте крышку и перезапустите устройство.

Эксплуатация и ремонт

В условиях пружинящей технологии окружающего нас мира центробежные насосы также подвержены поломкам. Ввиду простоты оборудования, список короткий.

Основной причиной поломки является работа без воды.

Отказы двигателя также могут быть вызваны колебаниями напряжения в электросети.

Если вы уделите пристальное внимание этим факторам риска, устройство не только будет успешно работать в течение гарантийного срока, но и прослужит вам еще долгое время.

Другим фактором риска является загрязнение рабочей камеры во время забора грязной воды (например, из канавы). Трава и другой мусор могут запутаться в лопастях, что сделает их вращение невозможным. Если камера выполнена разборной, можно аккуратно снять часть корпуса и удалить мешающий мусор. В этот момент насос, как правило, продолжает работать, и необходимо обратить внимание только на входной фильтр.

Для решения более серьезных задач по обслуживанию и ремонту, особенно связанных с демонтажем герметичного корпуса двигателя погружного насоса, лучше всего обратиться в мастерскую. Маловероятно, что вы сможете самостоятельно отремонтировать уплотнения, чтобы избежать пробоя напряжения на корпус или в воду, что может быть опасно для жизни.

Распространенные поломки центробежных насосов и методы их устранения.

Центробежный насос — это довольно простое оборудование. Некоторые неисправности потребуют вмешательства специалистов, которые выполнят необходимый ремонт. Однако определенный перечень ненормальных условий эксплуатации или неисправностей можно устранить самостоятельно.

- Если напор падает, следует проверить соединение с водозаборником. Если установлен фильтр грубой очистки, это следует предотвратить. Нелишним будет удалить все отложения со стенок впускной трубы.

- Насос, оснащенный регулятором оборотов двигателя, устранит падение давления. Давление жидкости на выходе определяется контрольным манометром, и если оно не соответствует номинальному давлению, скорость привода увеличивается.

- Если наблюдается чрезмерный шум, шум вала или вибрация, то необходимо заменить шланги или отремонтировать подшипники. Это также может свидетельствовать о неплотном соединении в корпусе. Всегда выключайте устройство и дайте двигателю остыть перед затяжкой.

- Наличие утечек, вытекающих из крана под высоким давлением, свидетельствует о том, что насос превышает требования системы. Уменьшите подачу, установив регулирующий клапан на входе или аккумулятор давления с датчиком на выходе.

- Наиболее распространенной причиной прекращения подачи воды является попадание воздуха в систему. Это может свидетельствовать о недостатке жидкости на входе или о превышении номинальной высоты кавитации. В этом случае необходимо тщательно проверить состояние водопровода.

- Чрезмерное выделение тепла — признак того, что пора проводить профилактическое обслуживание. Проверьте подшипники, убедитесь в герметичности соединений, замените смазку и очистите контактные и клеммные элементы.

Стоит отметить, что после тщательной и продуманной установки в соответствии с общими правилами и рекомендациями производителя, поломки центробежных насосов редко беспокоят владельцев этих агрегатов.

Однако никто не застрахован от неожиданных событий. Поэтому целесообразно проводить регулярные проверки и профилактическое обслуживание оборудования.

Приборы и арматура

Для того чтобы центробежный насос работал должным образом, необходимы дополнительные компоненты и принадлежности.

- Впускной обратный клапан. Помогает удерживать воду на пути потока и, в случае перекачки, оснащен ситом для грубой фильтрации.

- Перегородка в линии всасывания.

- Спускной клапан для удаления воздуха при заполнении печи водой.

- Обратный клапан в сливной трубе для предотвращения попадания воды в корпус при работающем другом приборе.

- Задвижка в выходном трубопроводе для запуска и регулирования напора.

- Вакуумметр для измерения вакуума на входе проточной кюветы.

- Манометры для измерения напора.

- Клапан сброса давления для предотвращения гидроудара.

- Оборудование диспетчерского контроля (должно быть предусмотрено для различных применений).

Преимущества и недостатки

Широкое применение центробежных насосов в промышленности и в быту определяется некоторыми преимуществами этого вида оборудования. Наиболее существенными преимуществами данного типа гидравлического пресса являются

- Высокая эффективность, обеспечиваемая конструктивными особенностями и принципами работы данного типа оборудования.

- Стабильность параметров потока текучей среды, создаваемого данным типом насосного оборудования.

- Компактные размеры и малый вес.

- Простота обслуживания, отсутствие необходимости привлечения сторонних специалистов, все необходимые процедуры можно выполнить самостоятельно с помощью простого набора инструментов.

- Длительный срок службы.

Центробежные насосы сконструированы так, что их можно ремонтировать и обслуживать самостоятельно, если у вас есть для этого технические навыки.

Конечно, следует учитывать и недостатки этого типа оборудования.

- Центробежные насосы не могут использоваться до тех пор, пока их внутренние камеры не заполнены жидкой средой. Если это требование не соблюдается, гидравлический пресс быстро выйдет из строя.

- При использовании одноступенчатых центробежных насосов невозможно создать высокий напор в трубопроводных системах, обслуживаемых таким оборудованием: для этого необходимо использовать оборудование, оснащенное несколькими рабочими колесами.

Поэтому недостатки конструкции центробежного насоса, подробно рассмотренные выше, немногочисленны и полностью перевешиваются его преимуществами. Этим объясняется популярность оборудования как среди специалистов промышленного бизнеса, так и среди частных пользователей, которые активно используют его для оснащения своих автономных систем водоснабжения.